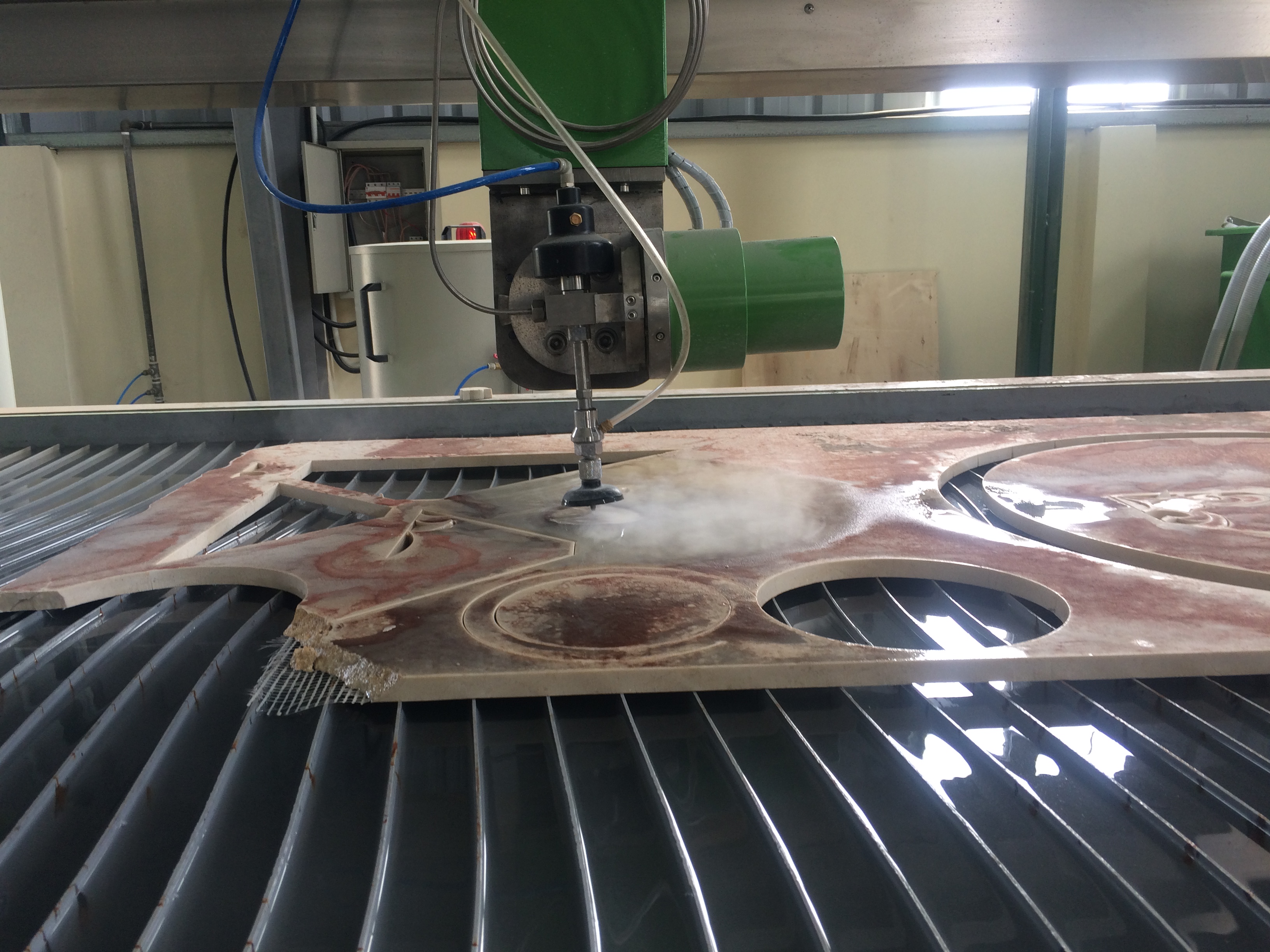

Cắt tia nước là một vết cắt trong đó tia nước hoặc hỗn hợp nước mài mòn được đẩy ra từ đầu cắt có đường kính 0,1 mm đến 0,2 mm với tốc độ 100 m / s dưới áp suất 400 MPa. Trong quá trình cắt nước mài mòn, tia nước được đẩy ra từ vòi thông qua một vòi cacbua xi măng có đường kính nhỏ (khoảng 1mm), và hạt mài được hút vào từ một phễu chuyên dụng bằng cách hòa vào đầu phun. Động năng của tia nước sẽ được chuyển đến các hạt mài, do đó tác động vật lý theo phương thẳng đứng tại vị trí bị cắt. Tại thời điểm này, trên thực tế, không có tác động của nhiệt lên chỗ trống, vì vậy bề mặt của vết mổ không bị biến dạng, và không có các vệt và biến dạng mô của vật liệu.

Khi công suất cắt lớn hơn 30kW, đầu cắt khi làm việc có thể được giữ bằng thiết bị kẹp hoặc robot. Thiết bị điều khiển số vi xử lý của robot có thể nhận ra việc cắt ở mọi góc độ trong không gian.

Thiết bị máy cắt bằng tia nước có thể cắt tấm, góc chính xác, tạo các lỗ nhỏ, tạo các rãnh hẹp và độ chính xác hoàn hảo gần như tuyệt đối (bao gồm cả các vật liệu không dẫn nhiệt).

Việc cắt có thể bắt đầu tại bất kỳ điểm nào trên bề mặt của bộ phận. Chiều rộng của vết cắt nhỏ (0,1mm ~ 0,3mm khi cắt nước tinh khiết và 1mm ~ 1,5mm khi cắt nước mài mòn), vì vậy nó có thể tiết kiệm vật liệu và giảm tiêu thụ năng lượng. Quá trình này có các đặc tính của độ sạch sinh thái linh hoạt và thường có thể được sử dụng để hoàn thành các đơn đặt hàng đơn lẻ yêu cầu điều chỉnh nhanh thiết bị.

Sơ đồ bố trí:

Thiết lập, bố trí máy cắt tia nước có những chương trình khác nhau chuẩn bị, trong đó có một hình thức Robot hỗ trợ, hình thức quay trở lại bàn lần lượt, và những thứ tương tự, nhưng được sử dụng rộng rãi nhất là bố trí giàn giàn di động hoặc cố định.

Trong một loạt các thiết bị di chuyển cổng tọa độ [ví dụ Bystronic, Waterjet (Ý)] được xem xét trước. Khi đầu công việc được di chuyển dọc theo trục Z bằng thiết bị dịch vụ thống nhất di chuyển nhanh, khoảng trống có thể được xử lý, bao gồm cả các cấu hình không tròn.

Loại bỏ năng lượng còn lại của máy cắt tia nước được thực hiện trong khe mở dưới bàn làm việc, do đó làm suy giảm môi trường sinh thái. Bùn trong bể phải được làm sạch thường xuyên bằng băng tải cạp, băng tải trục vít, máy cuộn thủy lực, v.v.

Bàn làm việc để định vị chỗ trống có thể được làm bằng tấm chống ăn mòn, lưới thép kim loại và ghim nhọn trong hình dạng lưới, bề mặt của bàn làm việc có thể được tạo thành từ các vật liệu rời. Bàn làm việc tương tự rất đắt tiền và hao mòn do máy bay phản lực, vì vậy cuộc sống của họ rất ngắn.

Bàn được sử dụng trên thiết bị của Watejet có lợi thế là khung chắc chắn được hình thành bởi mạng vuông (120mm × 1200mm). Bể chứa nước được làm bằng thép không gỉ, không bị ăn mòn. Công tắc kết thúc điểm 0 được điều khiển. Khu vực bảo trì được bố trí ở bên cạnh chiều dài của khung. Khu vực tải có thể được mở hoàn toàn. Phần tử mạng có thể được thay thế một cách dễ dàng. Khung có khả năng chịu lực cao.

Thiết bị có cổng di chuyển được sử dụng tốt nhất cho các bộ phận nặng không di chuyển trong quá trình cắt. Một đại diện tiêu biểu là thiết bị Tll-200 của Công ty Flow, có kích thước bàn là 2m × 4m.

Một ví dụ về bố trí cổng cố định là một thiết bị từ Ingersoll-Rand, với kích thước bàn là 2m x 3 m.

Sau khi năng lượng còn lại của máy cắt tia nước trong bộ thu được loại bỏ, bùn được tạo thành sẽ được thải vào bể lắng dọc theo một vòi đặc biệt. Do một nắp đặc biệt được che gần lỗ thoát của đầu làm việc và nắp được kết nối với máy hút bụi, và bộ thu được bố trí cách chỗ trống vài milimet, quá trình cắt có thể đạt được độ sạch sinh thái tối đa. Việc không có bể chứa nước thải có thể làm giảm đáng kể trọng lượng của thiết bị.

Bố cục được đề cập ở trên có cấu trúc phức tạp hơn so với bố trí của giàn di động, và có các bộ phận hao mòn nhanh trong bộ sưu tập. Ngoài ra, để tránh sự uốn cong quá mức của máy bay phản lực trên lối ra trống và độ lệch của bộ thu, có một số hạn chế nhất định về tốc độ cắt.

Kích thước điển hình của bàn làm việc (lấy thiết bị của công ty Flow làm ví dụ): 2m × 1,5m; 2m × 3 m; 2m × 4m; 2m × 6m; 3m × 2m; 3m × 4m và 3m × 6m (chữ số đầu tiên nằm dọc theo Kích thước trục X). Để làm cho đầu làm việc di chuyển dọc theo tất cả các trục, hầu hết chúng sử dụng truyền động cơ điện với ổ trục vít bi. Chuyển động dọc theo trục Z thường không vượt quá 180mm ~ 200mm.

Khi thiết lập thiết bị, đặc biệt chú ý đến việc lựa chọn vật liệu và bảo vệ đường truyền để nước và bụi không rơi vào thiết bị. Trên thiết bị của Waterjet, có một xe đẩy bằng thép chống ăn mòn và một thanh trượt bằng nhôm chống bóng được căng trước, di chuyển dọc theo một đường ray thép chống ăn mòn được đánh bóng. Việc truyền được thực hiện bằng một động cơ AC không chổi than bằng thiết bị epicycloid và đai răng có độ bền kéo đủ. Mối quan hệ truyền dọc theo tọa độ Y được thực hiện bằng trục nhôm. Việc truyền tải được bảo vệ kép với các dải cao su và rèm gấp nếp trước.